Un métal incontournable pour de nombreux secteurs

En raison de sa disponibilité abondante, de son prix relativement bas et de sa large palette d’usages industriels et manufacturiers, le nickel est souvent considéré comme un « métal de base » et joue à ce titre un rôle crucial dans de nombreux secteurs économiques. Parmi ses applications, trois se révèlent particulièrement stratégiques :

- Aciers inoxydables / Inox (65 % des usages) – Grâce à sa résistance à la corrosion, ainsi qu’à sa facilité de formage et de soudure, le nickel est principalement utilisé dans la fabrication d’aciers inoxydables (séries 300, 200 et duplex) qui possèdent un large champ d’applications (industrie, construction, agroalimentaire, etc.)

- Batteries (16 % des usages, en forte croissance) – Il est également essentiel pour les batteries, notamment les batteries lithium-ion des technologies NMC (nickel-manganèse-cobalt) et NCA (nickel-cobalt-aluminium) qui équipent les appareils électroniques, certains systèmes de stockage d’énergie, et surtout désormais environ la moitié des véhicules électriques mis sur le marché. Le nickel permet, entre autres, une densité énergétique plus élevée et une capacité de stockage supérieure. Ces usages pourraient potentiellement, selon les technologies choisies par les fabricants, représenter la moitié de la demande totale de nickel en 2040 ;

- Alliages et superalliages à base nickel (7 % des usages) – sous forme métallique de haute pureté, le nickel s’allie facilement à d’autres métaux (chrome, fer, molybdène, etc.). Parmi ces matériaux, certains alliages particulièrement résistants à des températures élevées et à la corrosion, sont essentiels pour l’industrie aéronautique, spatiale et nucléaire. La teneur en nickel dans les superalliages se situe entre 35 % et 75 %, et environ 85 % des superalliages ont une base nickel.

Les autres applications du nickel, moins stratégiques mais non négligeables, représentent environ 12 % des usages, comme la galvanoplastie (nickelage des pièces de monnaie, des équipements médicaux, des ustensiles de cuisine et robinetteries), les applications chimiques (production de pigments, de colorants et de catalyseurs) ou la fabrication de divers autres aciers alliés.

Pour répondre à la diversité des usages et à une demande en forte croissance, portée notamment par le développement des batteries pour les mobilités électriques et la hausse de la consommation de la Chine, de nombreux gisements ont été mis en production ces dernières années, tout particulièrement en Indonésie.

Une valorisation des gisements lateritiques en forte hausse

Si le nickel est au 23ème rang des éléments par ordre d’abondance dans l’écorce terrestre, il serait le 5ème élément le plus présent sur le globe, manteau et noyau inclus (seuls le fer, l’oxygène, le silicium et le magnésium sont plus abondants). Le nickel n’existe pas sous forme pure (métallique) dans l’écorce terrestre mais est combiné à d’autres éléments pour former des sulfures, oxydes ou silicates.

Étant donné ses caractéristiques physico-chimiques, le nickel se retrouve principalement dans les roches basiques et ultrabasiques, comme les péridotites ou les gabbros, bien que celles-ci ne forment pas en elles-mêmes de gisements mais simplement la source de nickel. On distingue deux grands types de gisements dont chacun nécessite des procédés de valorisation spécifiques :

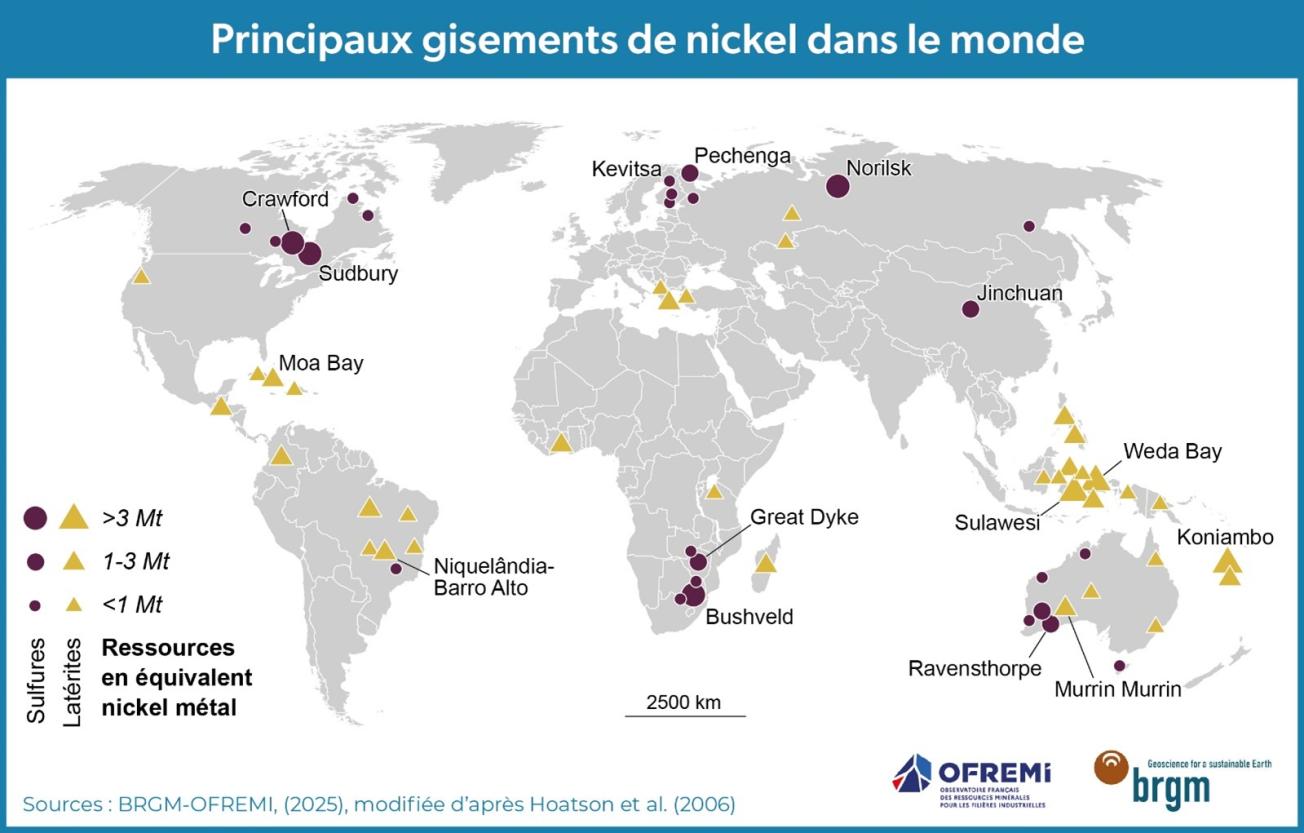

- Les gisements sulfurés, qui se sont formés par l'intrusion de magma dans la croûte terrestre et se retrouvent principalement dans des régions à hautes latitudes, comme l'Afrique du Sud, le Canada et la Russie (Figure 1). Les trois principaux types de gisements sont les complexes ultrabasiques stratifiés liés à des rifts ou points chauds (ex : Mt Scholl en Australie, Bushveld en Afrique du Sud ou Voisey’s Bay au Canada) voire exceptionnellement à un impact météoritique (ex : Sudbury au Canada), les basaltes continentaux mis en place dans les mêmes contextes (ex : Norilsk-Talnach en Russie) et les komatiites (ex : Raglan ou Thomson au Canada). D’autres gisements moins fréquents existent comme les schistes noirs à sulfures disséminés (ex : Talvivaara en Finlande) ou les skarns (ex : Avebury en Tasmanie). Exploités principalement sous forme de mines souterraines, ces gisements contiennent souvent d'autres métaux en association, tels que le cuivre, les platinoïdes, le cobalt, l'argent et l'or. Le nickel se trouve principalement dans la pentlandite, un sulfure de fer et de nickel, dont la teneur en nickel varie de 0,5 à 5 % (formule chimique (Fe, Ni)9S8) ;

- Les gisements oxydés, ou latérites, qui proviennent de roches magmatiques ultrabasiques (ex : dunites, péridotites, pyroxénites, harzburgites, etc.) ayant subi un processus d’altération en milieu tropical. Une fois les minéraux de la roche mère attaqués et en partie dissous, les éléments dits « mobiles » (Si, Mg, Na, K, Ca, etc.) qui la composent vont migrer selon la topographie du lieu, tandis que la teneur des éléments insolubles (Ni, Al, Fe, Mn...) va par conséquent augmenter, ces derniers vont ensuite migrer et recristalliser dans des niveaux inférieurs, en conditions plus réduites. En simplifiant, ces gisements se composent de deux couches principales : une couche supérieure de limonite, généralement plus pauvre en nickel, et une couche inférieure de saprolite, plus riche en nickel. Dans la limonite, le nickel est principalement contenu dans la goethite nickélifère (oxyde), avec des teneurs variant de 0,8 à 1,5 %, tandis que dans la saprolite, il est présent dans la garniérite (silicate), avec des teneurs comprises entre 1,5 et 3 %.

Dans certains gisements, une zone de transition entre ces deux couches peut également être observée. En raison de leurs caractéristiques géologiques, les latérites sont principalement exploitées à ciel ouvert et se trouvent typiquement dans des régions chaudes et humides, telles que l'Indonésie, les Philippines ou la Nouvelle-Calédonie.

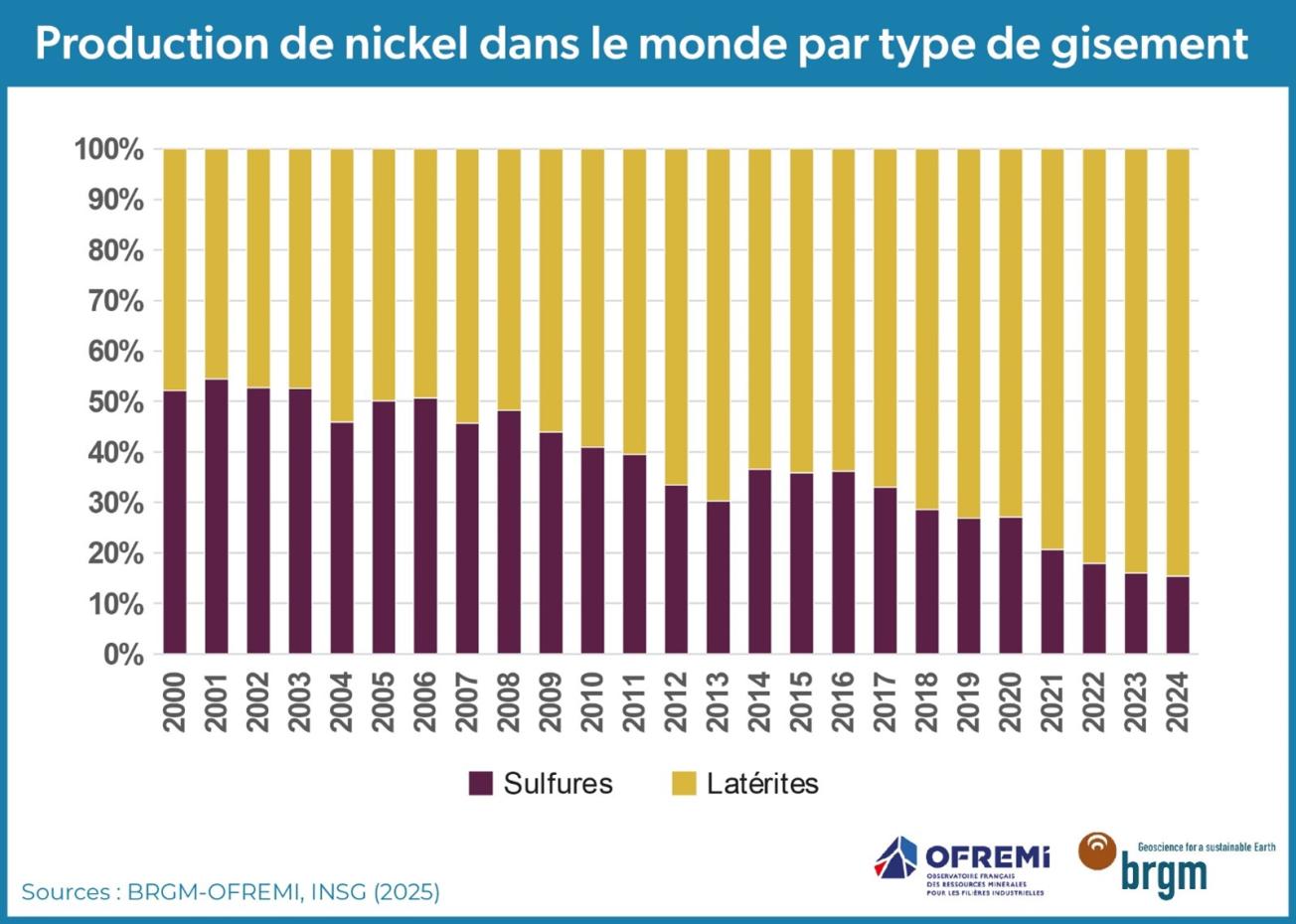

Jusqu’au début des années 2000, les gisements latéritiques représentaient moins de 50 % de la production mondiale de nickel. Aujourd’hui, ils contribuent à environ 85 % de la production et concentrent, selon l’USGS, plus de la moitié des ressources mondiales qui s’élèvent, au total, à environ 350 Mt.

Cette profonde évolution reflète la mise en exploitation récente à grande échelle des gisements latéritiques indonésiens, l’archipel asiatique étant devenu en moins de dix ans le principal producteur de minerai de nickel. Aujourd’hui l’extraction en Indonésie représente plus de 60 % de la production mondiale.

Différents procédés mis en oeuvre selon le type de gisements

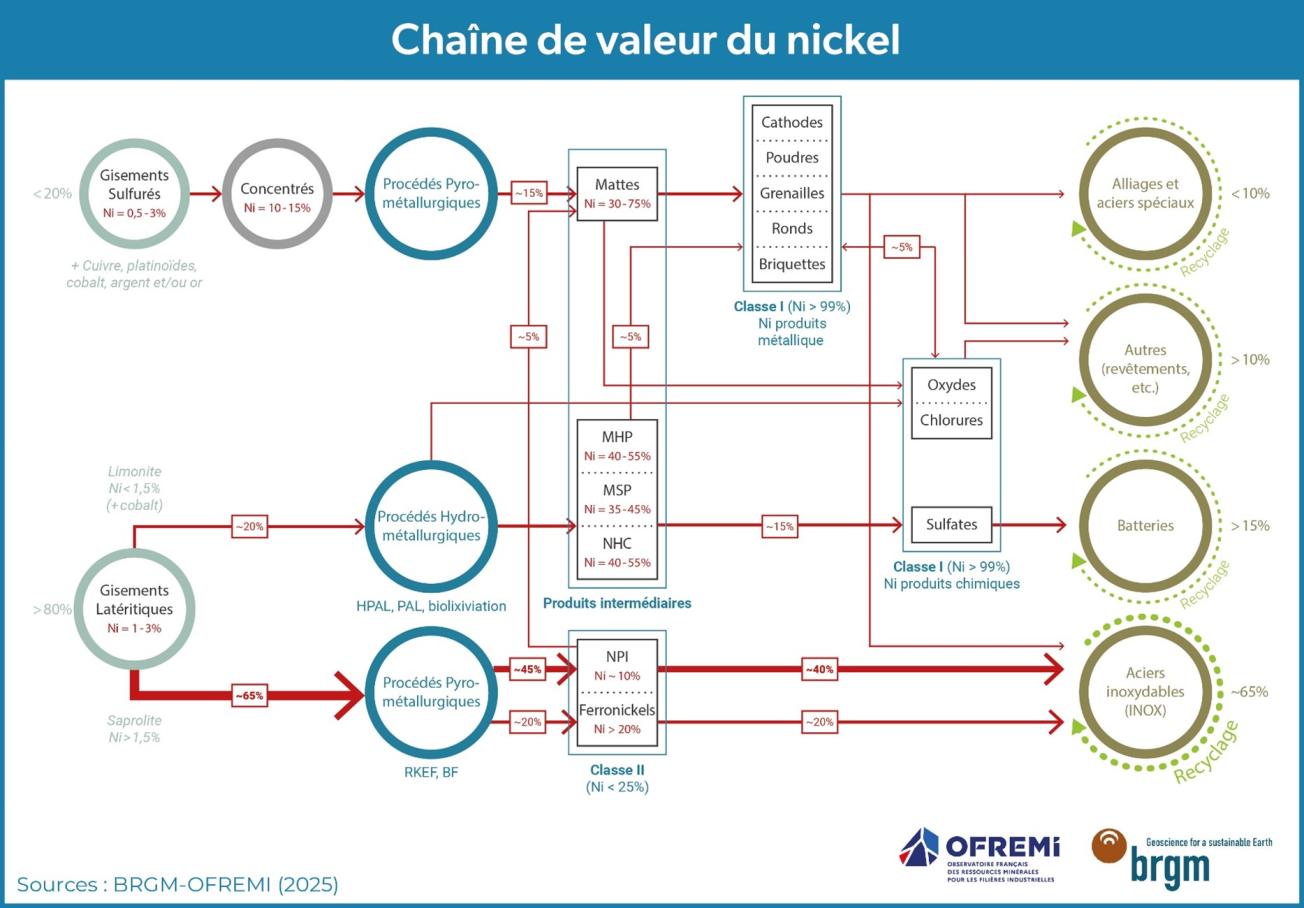

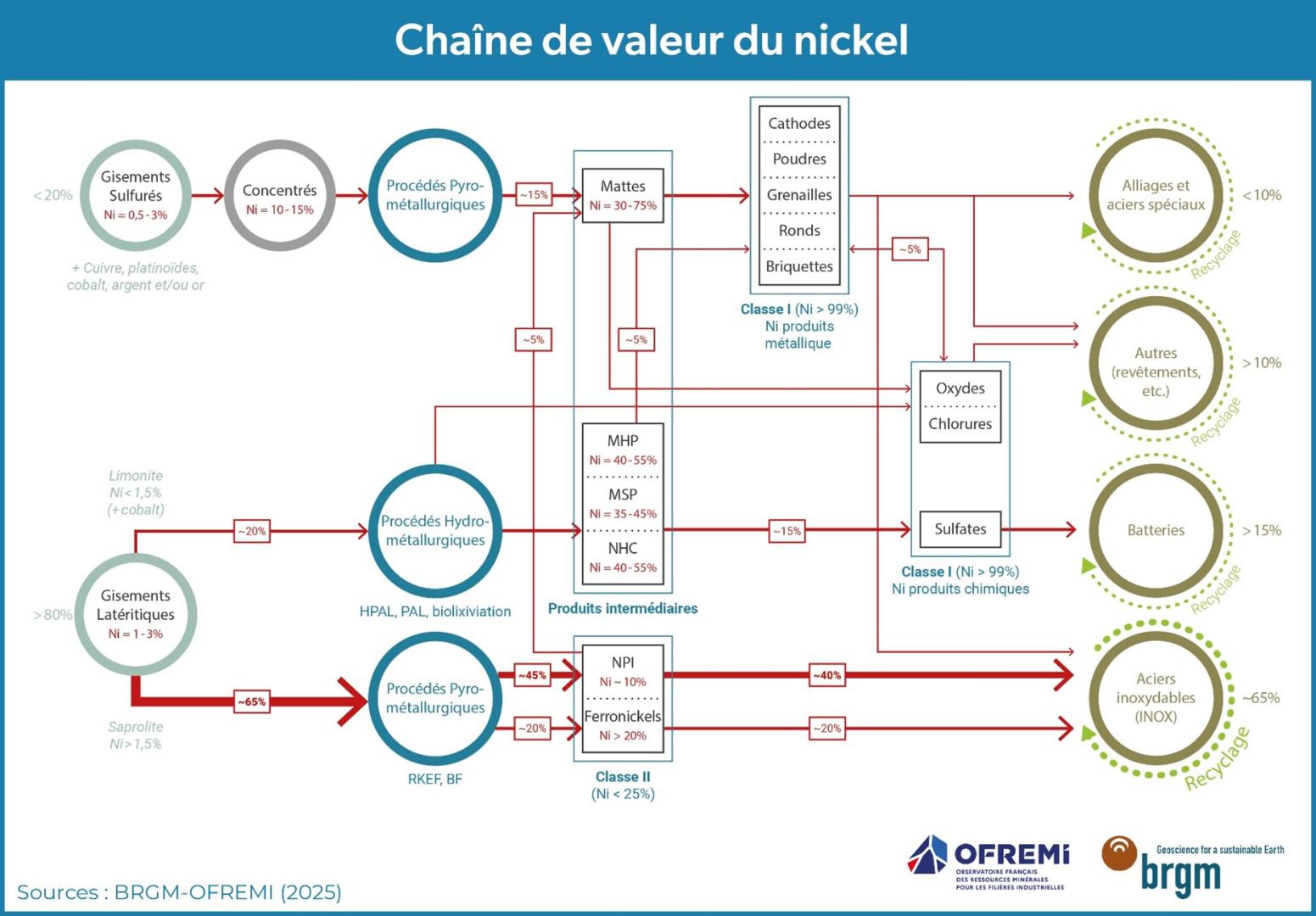

Selon la nature du gisement, différents procédés de transformation et de raffinage sont mis en œuvre pour convertir le minerai de nickel en nickel primaire, c’est-à-dire en produit raffiné utilisable dans l’industrie :

- Les procédés pyrométallurgiques sont traditionnellement utilisés pour les minerais extraits de gisements sulfurés. Ces minerais sont chauffés dans des fours électriques pour produire une matte, qui peut ensuite être raffinée par des procédés électrolytiques pour atteindre des niveaux de pureté adaptés à son utilisation finale, ou bien être dissoute dans une solution puis déposée sous forme de nickel pur à la cathode. Les procédés pyrométallurgiques sont également utilisés pour extraire le nickel des horizons concentrés des gisements latéritiques, généralement de type saprolite. Les minerais sont chauffés dans des fours électriques RKEF (Rotary Kiln-Electric Furnace) ou BF (Blast Furnace) en présence de charbon ou de coke pour produire du ferronickel ou du Nickel Pig Iron (NPI), puis directement utilisé comme matières premières dans la production d'aciers inoxydables. Ces produits peuvent aussi être transformés en mattes pour être raffinés en métal de haute pureté ou en sulfate de nickel.

- Les procédés hydrométallurgiques, sont principalement utilisés pour traiter les minerais latéritiques de type limonite riches en cobalt. La lixiviation sous haute pression (HPAL – High Pressure Acid Leaching) est désormais le procédé le plus utilisé. Il consiste à mélanger les boues de minerai de limonite avec de l’acide sulfurique dans des autoclaves, à une température de 245 à 270 °C et sous une pression élevée (environ 40 bars) pour lixivier le nickel et le cobalt contenus dans le mélange. Après une extraction par solvant, le nickel et le cobalt sont récupérés et précipités sous forme de différents produits intermédiaires : le MHP (Mixed Hydroxide Precipitate), contient du nickel (30-40 %) et du cobalt (1-5 %) sous forme d’hydroxydes ; le MSP (Mixed Sulfide Precipitate), un produit solide contenant principalement du nickel (>50 %) et du cobalt (environ 5 %) sous forme de sulfures ; le NHC (Nickel Hydroxide Cake), un hydroxyde de nickel pur (30-40%), avec peu ou pas de cobalt (<2%). Ces précipités sont généralement transformés en sulfates de nickel et de cobalt par dissolution dans l’acide sulfurique, pour la fabrication de matériaux précurseurs de cathodes de batteries. Dans certains cas, ils peuvent également être raffinés par électrolyse pour obtenir du nickel métal. La technologie HPAL ne convient pas au traitement des minerais riches en magnésium, comme les saprolites, en raison de l’effet neutralisant de cet élément sur l’acide sulfurique. Il existe des variantes et des alternatives aux procédés HPAL, adaptées à des minerais spécifiques qui, bien que moins courantes, peuvent être avantageuses dans certaines conditions économiques et géologiques. Si les minerais sulfurés sont très majoritairement traités via des procédés pyrométallurgiques, certaines mines font malgré tout appel à des alternatives hydrométallurgiques. On peut citer par exemple la société finlandaise Terrafame qui exploite un minerai de nickel via un procédé de biolixiviation en tas.

Une grande variété de produits

Ces différents procédés de valorisation des minerais de nickel donnent ainsi lieu à une gamme diversifiée de produits, [AB1] classés selon différents critères :

- Le nickel de classe I à usage métallique (>99 % Ni). Ce groupe désigne les produits de haute pureté, disponibles sous diverses formes (cathodes, billettes, poudres, etc.). Ils sont principalement destinés à l’industrie métallurgique, notamment à la fabrication d’alliages à forte teneur en nickel, tels que les superalliages ;

- Le nickel de classe I à usage chimique (>99 % Ni), regroupe des composés comme les sulfates de nickel (essentiels à la production de batteries lithium-ion), les oxydes de nickel (utilisés notamment dans les céramiques, les catalyseurs et certaines batteries), ainsi que les chlorures de nickel (employés dans des applications industrielles spécifiques comme la galvanoplastie)

- Le nickel de classe II (<25 % Ni). Cette catégorie regroupe des produits métalliques de pureté inférieure, destinés principalement à la production d’acier inoxydable. Elle inclut le ferronickel (teneur entre 20 et 25 % de nickel) et le Nickel Pig Iron (ou NPI), un ferronickel avec une teneur plus basse (10 % environ), désormais la forme dominante de nickel de classe II sur le marché ;

- Les produits intermédiaires. Cette catégorie regroupe des matériaux contenant du nickel, mais qui ne sont pas des formes finales prêtes à l’utilisation. Ils jouent un rôle clé dans la transition entre les minerais bruts et les produits finis à haute valeur ajoutée. Parmi ces produits, on trouve les produits issus des HPAL (MHP, MSP et NHC), ou encore les mattes, des produits métallurgiques intermédiaires contenant une teneur moyenne en nickel (généralement entre 30 et 70 %), ainsi que d'autres éléments (soufre, cuivre, fer, etc.).

Des voies de production multiples et un rôle croissant des produits intermédiaires

La demande et les besoins de l’industrie en aval, combinés à la mise en production à grande échelle de gisements latéritiques (rendue possible par les investissements chinois massifs en Indonésie) ont conduit à un recours plus large à des technologies de traitement jusque-là moins utilisées. Cela a entraîné une diversification des produits intermédiaires, qui jouent désormais un rôle croissant et ont grandement complexifié la chaîne de valeur du nickel. En théorie, et dans une certaine mesure en pratique (notamment dépendant du coût financier du traitement), tout type de gisement ou de produit peut ainsi alimenter une filière particulière.

Or, dans les faits, de grandes tendances ont émergé ces dernières années, et notamment le rôle croissant des produits intermédiaires dans les filières d’approvisionnement qui s’explique en grande partie par l’augmentation de la demande en sulfates de nickel, utilisés dans la fabrication des cathodes des batteries de véhicules électriques. La production de ces sulfates repose aujourd’hui majoritairement sur des produits intermédiaires en provenance d’Indonésie. Environ deux tiers sont issus de procédés HPAL, et principalement de MHP, tandis que le tiers restant provient de mattes de nickel produites à partir de NPI.

Compte tenu des prévisions de mise en service prochaines de nouvelles unités HPAL en Indonésie, la part du sulfate de nickel produit à partir de NPI, plus émettrice de gaz à effet de serre, devrait continuer à diminuer dans les années à venir. Bien qu’il soit techniquement possible de produire des sulfates à partir de nickel métallique de haute pureté pour la production de sulfates, cette voie reste marginale, principalement en raison de son coût plus élevé.

Quels leviers pour le recyclage du nickel ?

Alors que la diversification des voies de production et le rôle croissant des produits intermédiaires transforment en profondeur les filières d’approvisionnement, le recyclage se présente comme un levier complémentaire incontournable.

Selon les données du Nickel Institute, plus des deux tiers du nickel issu des produits de consommation est déjà recyclé, et environ 15 % sont récupérés dans les aciers au carbone. Toutefois, environ 57 % du nickel extrait reste encore en usage, en raison de la longue durée de vie des produits dans lesquels il est incorporé.

Le recyclage du nickel à partir de produits en fin de vie est aussi déjà bien établi dans l’industrie, et tout particulièrement l’industrie de l’acier inoxydable. Chaque année, 4,4 à 4,6 millions de tonnes (Mt) de déchets contenant du nickel sont collectées et recyclées, représentant près de 350 000 tonnes de nickel, soit environ un quart de la demande mondiale. Quatre à cinq grandes entreprises internationales assurent l’essentiel de cette collecte dont la majorité des rebuts provient du démantèlement d’installations, d’équipements industriels et de biens de consommation.

Le recyclage joue également un rôle important dans la sécurisation des approvisionnements en matières premières pour la fabrication des superalliages. En revanche, le recyclage du nickel contenu dans les batteries lithium-ion reste encore peu développé à ce jour. Cela s’explique par le nombre relativement restreint de véhicules électriques actuellement en fin de vie, et donc la faible quantité de batteries disponibles pour les perspectives de développement du marché du recyclage. Si cette filière reste encore à construire, elle constitue néanmoins un levier clé pour l’avenir du secteur, tant en matière de sécurisation des approvisionnements que de durabilité.

Conclusion

Derrière l’essor de l’exploitation des gisements latéritiques, la généralisation de procédés métallurgiques jusque-là peu répandus, et la complexification des circuits de production, se profile une recomposition d’ordre géoéconomique : l’hypercroissance du secteur nickélifère indonésien (Article qui paraîtra prochainement).

Longtemps reléguée au rang d’acteur secondaire, l’Indonésie s’est imposée en une décennie comme un pilier central de la production mondiale, portée par une vague d’investissements massifs venus de Chine, en réponse à la demande croissante de son industrie. En captant une part toujours plus importante de la chaîne de valeur, les deux pays ont profondément bouleversé les équilibres historiques du secteur et redessiné en un temps record la cartographie mondiale de la production de nickel.

Auteurs

Aurélien Reys, BRGM

Mathieu Leguérinel, BRGM

Eliott Betend, BRGM

Références

Crundwell, F. K., Moats, M., Ramachandran, V., Robinson, T., Davenport, W. G. (2011). Extractive metallurgy of nickel, cobalt and platinum group metals. Elsevier.[Jébrak, M., Marcoux, E. (2008). Géologie des ressources minérales. Réimpression, Société de l’industrie minérale, 2023. https://lasim.org/geoljm.pdf.

INSG (2024). World Directory of Nickel Production Facilities.

https://www.mineralinfo.fr/fr/substance/nickel-ni

https://nickelinstitute.org/en/nickel-applications/#04-first-use-nickel

https://www.mineralinfo.fr/fr/substance/nickel-ni

https://www.mineralinfo.fr/fr/ecomine/sulfate-de-nickel-un-ingredient-cle-des-batteries-li-ion

https://nickelinstitute.org/en/sustainability/nickel-life-cycle-management/nickel-recycling

https://insg.org/index.php/about-nickel/recycling-and-environment/